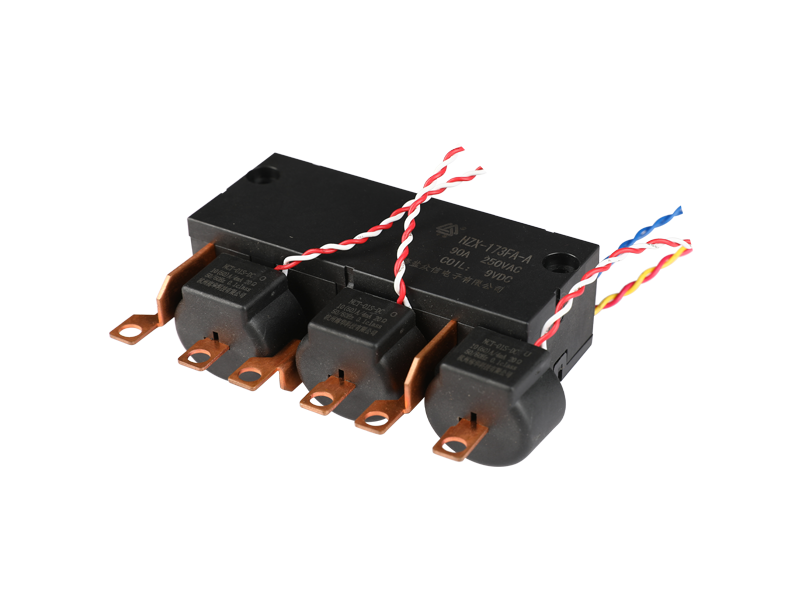

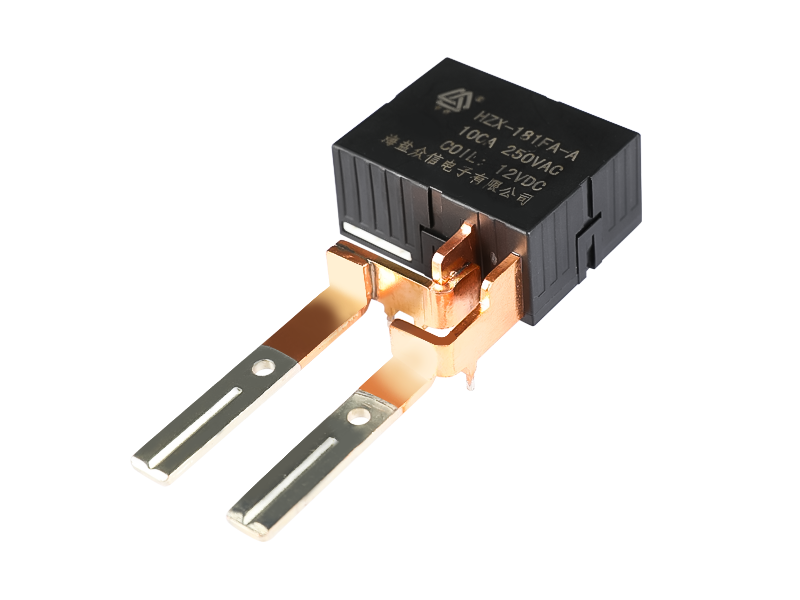

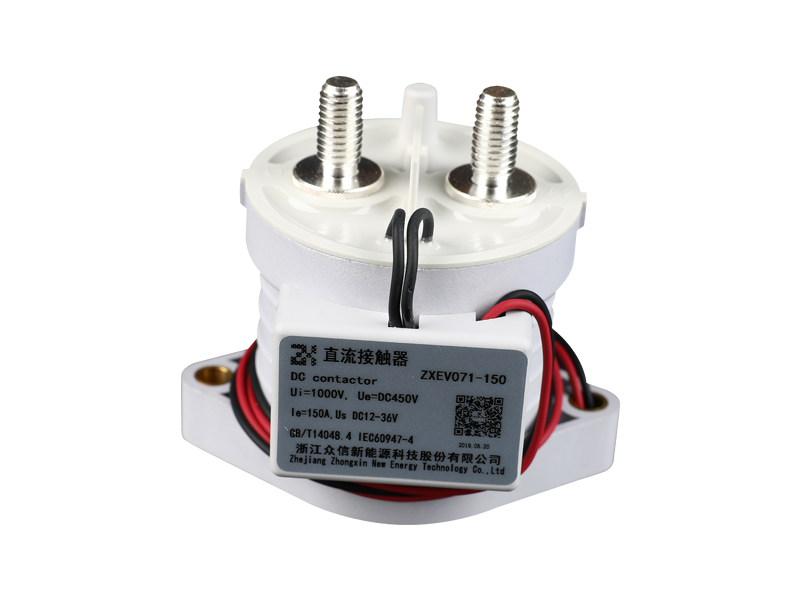

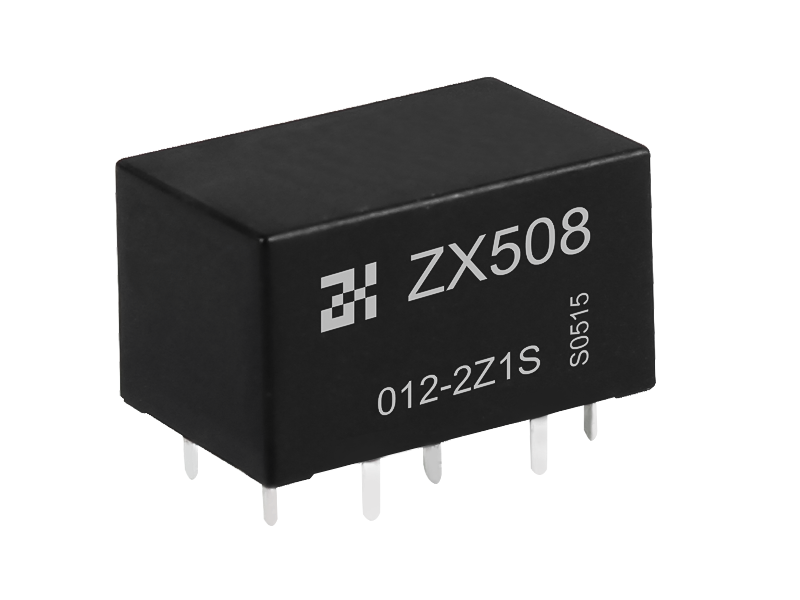

Relé electromagnético Los s son componentes fundamentales en la automatización industrial, circuitos eléctricos y dispositivos inteligentes. Funcionan como interruptores controlados por señales eléctricas, lo que permite que los circuitos de baja potencia controlen cargas de alta potencia. A pesar de su confiabilidad, los relés electromagnéticos pueden encontrar una variedad de problemas comunes que afectan su rendimiento y longevidad. Comprender estos problemas y saber cómo abordarlos es esencial para los ingenieros, técnicos y personal de mantenimiento.

Antes de profundizar en los problemas comunes, es importante comprender el principio de funcionamiento y la estructura de un relé electromagnético. En esencia, un relé electromagnético consta de una bobina, una armadura, contactos, un mecanismo de resorte y una carcasa. Cuando una corriente eléctrica pasa a través de la bobina, genera un campo magnético que mueve la armadura, abriendo o cerrando los contactos. Este mecanismo simple permite que los relés realicen operaciones de conmutación en circuitos de voltaje y corriente variables.

Los relés electromagnéticos se utilizan ampliamente en aplicaciones industriales debido a su robustez, flexibilidad y rentabilidad. Pueden manejar circuitos de CA y CC, proporcionar aislamiento entre los circuitos de control y de carga y operar en entornos donde las soluciones digitales pueden ser menos efectivas. Sin embargo, la naturaleza mecánica de los relés electromagnéticos también los hace susceptibles al desgaste y a fallas operativas con el tiempo.

Uno de los problemas comunes en los relés electromagnéticos es el desgaste de los contactos. Con el tiempo, la apertura y cierre repetidos de los contactos puede provocar erosión o picaduras, especialmente en aplicaciones de alta corriente. Este desgaste puede provocar una conmutación poco fiable, un aumento de la resistencia o incluso un fallo total del relé.

Causas:

Altas corrientes de irrupción

Operaciones de conmutación frecuentes

Mala calidad del material de contacto.

Soluciones:

Utilice relés clasificados para la corriente de carga.

Reducir la frecuencia de conmutación siempre que sea posible

Inspeccione y reemplace periódicamente los contactos.

Intervalos de inspección recomendados para contactos de relés electromagnéticos

| Componente | Frecuencia de inspección | Criterios de reemplazo |

|---|---|---|

| Contactos de relé | Cada 6 meses | Picaduras o erosión visibles, conmutación poco confiable |

| Resorte de armadura | Cada 12 meses | Pérdida de tensión o deformación mecánica. |

| Conexiones de bobina | Cada 12 meses | Terminales flojos o corroídos |

La bobina de un relé electromagnético genera el campo magnético que acciona la armadura. El desgaste de la bobina ocurre cuando una corriente excesiva, picos de voltaje o una energización prolongada hacen que el devanado de la bobina se sobrecaliente y falle.

Causas:

Aplicar voltaje por encima del voltaje nominal de la bobina

Funcionamiento continuo prolongado

Condiciones de cortocircuito

Soluciones:

Verifique las clasificaciones de voltaje de la bobina antes de la instalación.

Implementar protección contra sobretensiones en circuitos.

Evite la energización continua más allá de las especificaciones del fabricante.

La armadura es la parte móvil del relé que abre y cierra los contactos. Con el tiempo, puede producirse un pegado mecánico debido a la suciedad, el polvo o el desgaste en los puntos de pivote. Este problema puede provocar que los relés no conmuten correctamente, lo que provoca retrasos o fallos operativos.

Causas:

Acumulación de polvo o escombros.

Lubricación insuficiente de los puntos de pivote.

Corrosión de componentes mecánicos.

Soluciones:

Limpiar el interior del relé periódicamente.

Aplique lubricación adecuada a los puntos de pivote.

Asegúrese de que el relé funcione en un entorno limpio y controlado.

Durante la conmutación, especialmente en circuitos de alta corriente, pueden producirse arcos eléctricos entre los contactos. La formación de arcos de contacto no sólo acelera el desgaste de los mismos, sino que también puede producir calor que daña los componentes circundantes.

Causas:

Alta corriente de carga durante la conmutación

Conmutación de cargas inductivas sin supresión

Alineación de contacto incorrecta

Soluciones:

Utilice relés diseñados para cargas inductivas.

Instalar circuitos amortiguadores o supresores de sobretensiones.

Inspeccione y alinee los contactos periódicamente si es necesario

El aislamiento de la bobina evita cortocircuitos y garantiza la fiabilidad de los relés electromagnéticos. Con el tiempo, el aislamiento puede degradarse debido al calor, la humedad o los contaminantes ambientales, lo que provoca fallas en la bobina.

Causas:

Exposición prolongada a altas temperaturas.

Ambientes húmedos o corrosivos

Envejecimiento del material aislante.

Soluciones:

Seleccione relés con aislamiento clasificado para condiciones de funcionamiento

Proteger los relés de la humedad y agentes corrosivos.

Reemplace las bobinas que muestren signos de degradación del aislamiento.

La vibración del relé ocurre cuando el relé se abre y cierra rápidamente repetidamente en lugar de realizar una sola operación de interruptor. Este fenómeno puede dañar los contactos y provocar inestabilidad en el circuito.

Causas:

Tensión de bobina insuficiente

Conexiones sueltas

Desgaste mecánico en la armadura.

Soluciones:

Asegúrese de que el suministro de voltaje de la bobina sea correcto

Verifique y apriete todas las conexiones eléctricas.

Reemplace los componentes mecánicos desgastados

El sobrecalentamiento en un relé electromagnético puede deberse a una corriente de carga excesiva, una ventilación inadecuada o un funcionamiento continuo más allá de los ciclos de trabajo nominales. El sobrecalentamiento acelera el desgaste de la bobina, la degradación de los contactos e incluso puede deformar la carcasa del relé.

Causas:

Operando por encima de la corriente nominal

Mala disipación del calor

Operación continua de alto rendimiento

Soluciones:

Utilice relés con clasificaciones de corriente adecuadas

Mantener suficiente ventilación en los paneles de control.

Implementar mecanismos de protección térmica.

El mantenimiento regular es fundamental para prolongar la vida útil de los relés electromagnéticos. Las medidas preventivas adecuadas reducen la probabilidad de fallos inesperados y garantizan un funcionamiento fiable. Los consejos clave de mantenimiento incluyen:

Inspección de rutina: Inspeccione visualmente los relés en busca de signos de desgaste, corrosión o daños mecánicos.

Limpieza: Elimine el polvo y la suciedad de los contactos del relé y los puntos de pivote utilizando agentes de limpieza adecuados.

Lubricación: Aplique una ligera lubricación a las piezas móviles si lo recomiendan las especificaciones.

Pruebas eléctricas: Pruebe periódicamente la resistencia de la bobina y la continuidad del contacto para detectar signos tempranos de falla.

Gestión de carga: Asegúrese de que los relés se utilicen dentro de su voltaje, corriente y ciclos de trabajo nominales para evitar el sobrecalentamiento y el desgaste.

Lista de verificación de mantenimiento para relés electromagnéticos

| Tarea de mantenimiento | Frecuencia | Notas |

|---|---|---|

| Inspección visual | Cada 6 meses | Compruebe si hay corrosión, suciedad o daños mecánicos. |

| limpieza de contacto | Cada 12 meses | Utilice agentes de limpieza no conductores. |

| Prueba de bobina | Cada 12 meses | Mida la resistencia y verifique la integridad del aislamiento. |

| Lubricación | Cada 12 meses | Aplique lubricante mecánico ligero a los puntos de pivote. |

| Verificación de carga | Continuo | Asegúrese de que el relé funcione dentro de la corriente y el voltaje nominales. |

Los relés electromagnéticos son versátiles y siguen desempeñando un papel importante en aplicaciones industriales y residenciales. Se utilizan comúnmente para:

Circuitos de control de motores

Protección contra sobrecarga

Conmutación de señales en sistemas de automatización.

Dispositivos domésticos inteligentes

control de maquinaria industrial

La elección del relé depende del tipo de carga, voltaje, corriente nominal y el entorno de aplicación específico. La incorporación de una selección adecuada de relés, mantenimiento preventivo y resolución de problemas oportuna garantiza confiabilidad y longevidad.

Aunque los relés electromagnéticos se utilizan ampliamente, los relés de estado sólido han ganado popularidad en los últimos años debido a su conmutación más rápida, funcionamiento silencioso y vida útil más larga. Sin embargo, los relés electromagnéticos siguen ofreciendo ventajas en términos de:

Rentabilidad para aplicaciones generales

Robustez en condiciones ambientales adversas

Capacidad para manejar altas sobrecorrientes

La elección del tipo de relé correcto depende de la aplicación, las características de carga y los requisitos operativos. Para sistemas con conmutación frecuente o dispositivos electrónicos sensibles, se pueden preferir los relés de estado sólido, mientras que los relés electromagnéticos siguen siendo adecuados para aplicaciones de alta corriente y trabajo pesado.

Los relés electromagnéticos son indispensables en sistemas eléctricos, automatización industrial y dispositivos inteligentes modernos. Sin embargo, problemas comunes como el desgaste de los contactos, el desgaste de la bobina, el pegado mecánico, la formación de arcos y el sobrecalentamiento pueden comprometer su rendimiento. Comprender las causas de estos problemas e implementar estrategias de mantenimiento preventivo es crucial para garantizar la confiabilidad operativa.

Si siguen los intervalos de inspección recomendados, los protocolos de limpieza y las prácticas de gestión de carga, los técnicos pueden ampliar significativamente la vida útil de los relés electromagnéticos. Además, la selección adecuada del tipo de relé según las necesidades de la aplicación mejora aún más la eficiencia y la seguridad.

Los relés electromagnéticos, cuando se mantienen correctamente, continúan sirviendo como dispositivos de conmutación confiables y rentables capaces de manejar una amplia gama de cargas eléctricas en diversos entornos.