En los sistemas eléctricos automotrices actuales, la demanda de confiabilidad nunca ha sido tan alta. Relés automotrices , que sirven como componentes de conmutación críticos en la electrónica del vehículo, son responsables de controlar los circuitos que gestionan los sistemas de iluminación, encendido, aire acondicionado y seguridad. A medida que los vehículos pasan a entornos operativos inteligentes, de alta carga y alta temperatura, la durabilidad de los relés automotrices se ha convertido en el factor definitorio que determina la estabilidad eléctrica y la longevidad generales.

La durabilidad no es sólo una medida de la resistencia del material: refleja la precisión del diseño de ingeniería, la gestión térmica y la consistencia eléctrica bajo estrés prolongado. Comprender cómo esta característica determina el rendimiento de los relés automotrices revela mucho sobre hacia dónde se dirige la industria electrónica automotriz.

A diferencia de los relés eléctricos ordinarios, los relés automotrices funcionan dentro de rangos fluctuantes de voltaje y temperatura, generalmente de –40 °C a 125 °C. Esta variación exige materiales y diseños capaces de mantener el rendimiento durante años de funcionamiento continuo. Un relé duradero garantiza una resistencia de contacto constante, evita daños por arco y mantiene la precisión de conmutación incluso después de decenas de miles de ciclos.

La durabilidad afecta directamente la confiabilidad del sistema. La falla de un solo relé automotriz en un sistema de iluminación o de combustible puede desencadenar fallas eléctricas en cascada. Esta es la razón por la que los fabricantes de relés para automóviles se centran cada vez más en mejorar los materiales de contacto, optimizar los diseños de los devanados de las bobinas y emplear tecnologías de sellado protector para prolongar la vida útil del producto.

La durabilidad de los relés automotrices está influenciada por múltiples consideraciones estructurales y materiales. Los aspectos clave incluyen:

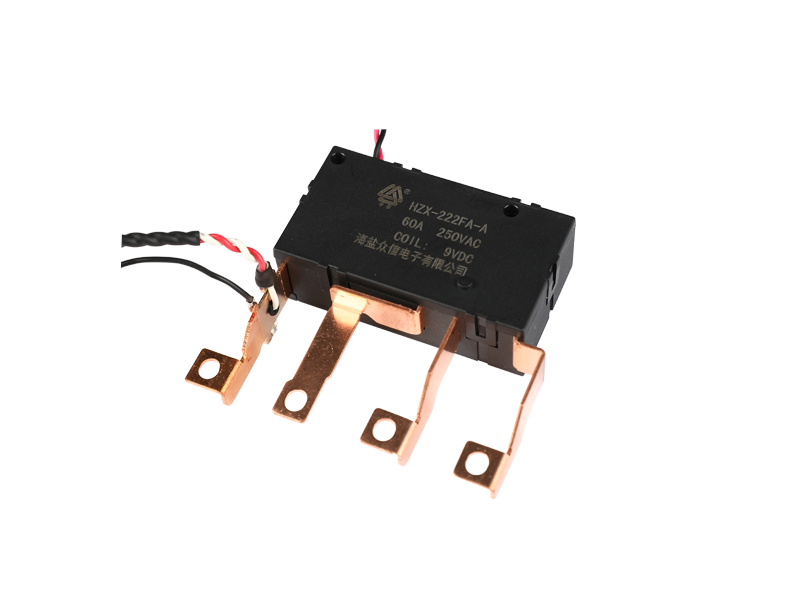

Composición del material de contacto: el uso de superficies mejoradas con aleación de plata, cobre-tungsteno o platino reduce la oxidación y minimiza la erosión de los arcos eléctricos.

Calidad del aislamiento de la bobina: el aislamiento de alta calidad evita la degradación causada por la expansión térmica y la humedad.

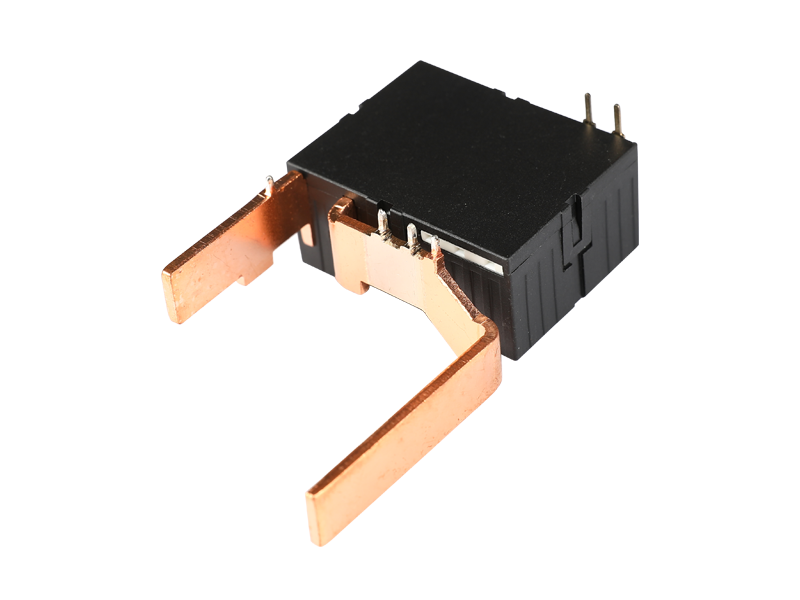

Carcasa y sellado: las carcasas de polímero avanzadas y el sellado impermeable mejoran la resistencia al polvo, el aceite y las vibraciones.

Estructura mecánica: el diseño de resorte de precisión garantiza una fuerza de contacto constante durante ciclos largos.

Diseño de disipación térmica: los materiales de conducción de calor eficientes mantienen una temperatura estable durante el funcionamiento prolongado de alta corriente.

| Parámetro | Relés mecánicos (estándar) | Relés automotrices sellados | Relés de potencia de servicio pesado |

|---|---|---|---|

| Resistencia de contacto (ciclos) | 50.000-100.000 | 100.000–300.000 | 300.000 |

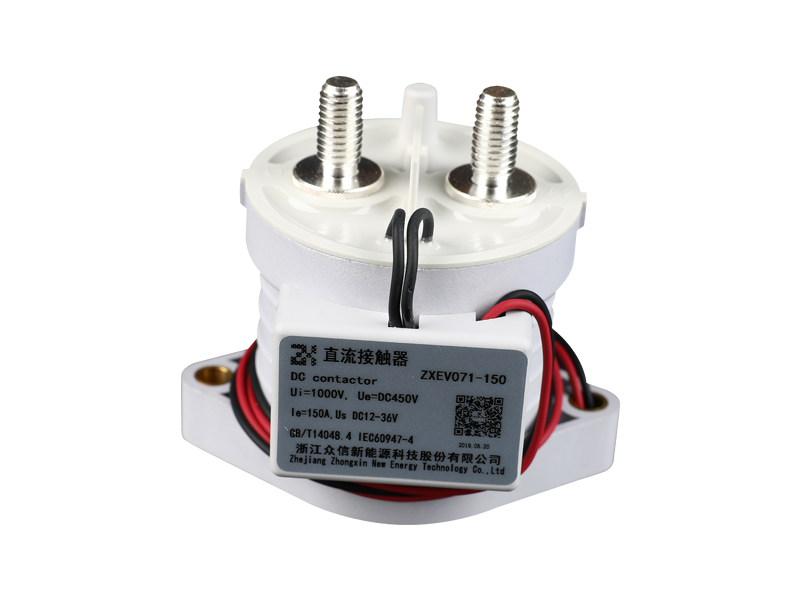

| Rango de temperatura de funcionamiento | -25°C a 85°C | -40°C a 125°C | -40°C a 150°C |

| Resistencia a la humedad/polvo | Moderado | Alto (IP67–IP69K) | Alto (IP69K) |

| Capacidad actual típica | 20–30A | 40A | 70–100A |

| Área de aplicación | Sistemas generales de vehículos. | Unidades de motor e iluminación. | Tren motriz, módulos EV |

Para garantizar la confiabilidad, los fabricantes de relés para automóviles someten sus productos a una variedad de pruebas de resistencia estandarizadas. Estos incluyen:

Pruebas de Choque Térmico: Los relés se ciclan entre temperaturas para evaluar la integridad estructural.

Resistencia a vibraciones y golpes: Evalúa la estabilidad del rendimiento en entornos dinámicos como los compartimentos del motor.

Pruebas de desgaste de contacto: Mide la vida útil de los contactos eléctricos bajo conmutación de carga repetida.

Resistencia a la humedad y a la corrosión: Determina la efectividad del sellado y la resistencia del material.

Al realizar estas pruebas, los fabricantes pueden verificar el cumplimiento de los estándares automotrices internacionales y al mismo tiempo garantizar un rendimiento constante en condiciones de conducción del mundo real.

La búsqueda de una mayor durabilidad ha acelerado la innovación en los materiales y el diseño de los relés. Las tendencias emergentes incluyen:

Integración de relés de estado sólido: si bien aún están evolucionando, los diseños de estado sólido ofrecen una mayor vida útil debido a la ausencia de puntos de desgaste mecánico.

Contactos con nanorrevestimiento: los revestimientos de superficie mejoran la conductividad y reducen el riesgo de corrosión.

Materiales de carcasa térmicamente conductores: ayudan a disipar el calor más rápido, extendiendo la vida operativa de los componentes internos.

Diseños miniaturizados de alta resistencia: se están optimizando relés compactos de baja resistencia para sistemas híbridos y de vehículos eléctricos modernos.

Para los ingenieros y equipos de adquisiciones, seleccionar relés automotrices con durabilidad comprobada ya no es opcional. Es un punto de referencia de desempeño. La vida útil prevista de los componentes electrónicos de los vehículos hoy en día suele superar los diez años, y cada componente debe cumplir ese estándar. La durabilidad garantiza ciclos de reemplazo reducidos, una mayor confiabilidad del vehículo y una funcionalidad consistente bajo ciertas condiciones.

Además, la tendencia hacia la electrificación aumenta la demanda de relés que puedan gestionar cargas de corriente más altas sin degradación. Por lo tanto, los relés automotrices duraderos sirven como facilitadores clave en la transición a sistemas de propulsión eléctricos e híbridos.

A medida que la durabilidad se convierte en el factor decisivo que influye en la calidad del producto y la reputación de la marca, los fabricantes de relés para automóviles están recalibrando sus líneas de producción hacia estándares de resistencia más altos. Las inversiones en sistemas de prueba automatizados, herramientas de precisión y síntesis de materiales avanzados están impulsando la evolución de este sector.

La demanda de relés automotrices de servicio pesado, relés automotrices impermeables y relés automotrices de alta corriente se está expandiendo en los mercados de vehículos tradicionales y eléctricos. Es probable que los fabricantes capaces de demostrar métricas de durabilidad dominen las cadenas de suministro futuras, a medida que los OEM de vehículos continúen priorizando la confiabilidad a largo plazo y la reducción de los costos de mantenimiento.

En la era de los vehículos inteligentes y electrificados, los relés automotrices ya no se consideran simples interruptores mecánicos. Son componentes diseñados con precisión que son fundamentales para la seguridad, la eficiencia y el control. La durabilidad, manifestada a través de materiales avanzados, tecnologías de sellado y diseño térmico, define la próxima generación de estándares de rendimiento de relés.